6.3.

A través del tiempo, los factores evolutivos han modificado la morfología original de todas las partes estructurales anatómicas dentarias, dando a la vez el proceso de especiación, es decir, las características diferenciales propias de cada especie y sus variaciones internas. Dentro de este proceso se encuentra el de la especialización de las porciones anatómicas. El doctor José A. Pompa, del Departamento de Antropología Física del INAH de México, afirmaba que dado que la nomenclatura anatómica no es coincidente con la empleada en Odontología Clínica ni en Taxonomía Zoológica, es indispensable establecer las sinonimias, con la advertencia de que no siempre serán válidas, pero al menos permitirán tener puntos de referencia que facilitarán la mayor comprensión de la complejidad del fenómeno evolutivo de las estructuras dentarias de los mamíferos.

Una parte importante es la relativa a la nomenclatura y definiciones utilizadas por la Antropología Dental. Al ser un tema poco conocido, gran parte de su terminología nos es ajena, así que, para poder continuar, se debe utilizar el mismo idioma, lo que permitirá entender mejor este tema. La nomenclatura anatómica, en general, es común a odontólogos y antropólogos, pero la principal diferencia la encontramos en lo referente a las estructuras coronales. En Odontología, el nombre de cada tubérculo o zona de crecimiento cuspídeo lo da la posición (mesiovestibular, centrovestibular, distovestibular, mesiopalatino, distopalatino, mesiolingual, distolingual), mientras que en Antropología se sigue el criterio evolutivo de la Paleozoología y la Paleoantropología.

En cuanto a la evolución de los órganos dentarios, aún hay controversia sobre el desarrollo de la dentición en los mamíferos, por lo que existen varias teorías que tratan de explicarla. La dentición primaria en reptiles se genera a partir de placas córneas. El diente primitivo está compuesto por una cúspide central (llamada protocono por unos o eocono por otros) y dos pequeñas cúspides laterales conocidas como estiulidos terminales, que después serán paracono y metacono mesial y distal, respectivamente.

TIPOS DE FORJADOS Y SUS TIPOS

Los forjados constituyen elementos constructivos superficiales planos, resistentes (función estructural), y generalmente horizontales

TIPOS

con viguetas

de madera

de acero

de hormigón

armado

pretensado

con otras piezas

placas alveolares

casetones

nervios

adosados

con losa superior prefabricada

con bloques de vidrio

esfuerzos

ESFUERZOS | EJEMPLOS | |||

COMPRESION | Patas de la silla | Patas de la mesa | Muros de carga | Montantes de una litera |

TRACCION | Un puente de tirantes | La lanza de un remolque | El cable de una grúa | El cuerpo de una maquina |

FLEXION | Plataforma de un puente | Estanterías | Alas de un avión | Una viga en un edificio |

TORSION | Tornillo | Ejes de maquina |

|

|

edificios

Torre Eiffel

Arquitecto: Gustave Eiffel

TORRE DE PISA

ARQUITECTO: Bonanno Pisano

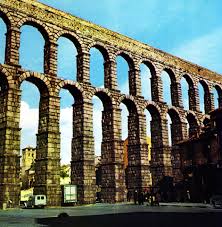

ACUEDUCTO DE SEGOVIA

ARQUITECTO: EMILIO MARTÍNEZ VELASCO

TORRES DE PETRONAS

ARQUITECTO: CÉSAR PELLI

TORRE BIÓNICA

ARQUITECTO:ELOY CELAYA,JAVIER GÓMEZ PIOZ, Mª ROSA CERVERA

TIPOSDE MARTILLOS Y PUNTAS COMERCIALES

TIPOS DEMARTILLOS | CARACTERISTICAS PRINCIPALES | APLICACIONES | NORMAS DE EMPLEO | NORMAS DE SEGURIDAD |

MARTILLO O PIQUETA DE SOLDADOR | Configuración de pico y cincel para eliminar escorias. Perfecto equilibrio y mango de fácil sujeción.

|

|

|

|

MAZA DE GOMA |

|

|

|

|

MARTILLO DE PENA |

|

|

|

|

MARTILLO DE BOLITA |

|

|

|

|

MARTILLO DE GALPONERO |

|

|

|

|

MARTILLO O HACHUELA DE ALBAÑIL |

|

|

|

|

PROCESO TECNOLOGICO QUE HA DE SEGUIR PARA FABRICAR TABLEROS AGLOMERADOS,LOS TIPOS Y FORMATOS COMERCIALES

| También se le llama DM o tablero de fibra de densidad media. Está fabricado a partir de elementos fibrosos básicos de madera prensados en seco. Se utiliza como aglutinante un adhesivo de resina sintética. Presenta una estructura uniforme y homogénea y una textura fina que permite que sus dos caras y sus cantos tengan un acabado perfecto. Se trabaja prácticamente igual que la madera maciza, pudiéndose fresar y tallar incluso los cantos. La estabilidad dimensional, al contrario que la madera maciza, es óptima, pero su peso es muy elevado. Constituye una base excelente para las chapas de madera. Es perfecto para lacar o pintar. También se puede barnizar. Se encola (con cola blanca) fácilmente y sin problemas. Es comercializado en grosores desde 2,5 mm a 4 cm o más. La medida del tablero es de 244 x 122 cm. Suele ser de color marrón medio-oscuro y es un tablero barato. Recomendable para construir todo tipo de muebles (funcionales o artísticos) en los que el peso no suponga ningún problema. Son una base óptima para lacar. Excelente como tapas de mesas y bancos de trabajo. Se puede utilizar como lienzo para pintar, como base para maquetas, como trasera y fondo de cajones en muebles y como trasera de portafotos, posters y puzzles. También se usa para hacer formas, peanas, para tallar e incluso para hacer esculturas (pegando varios tableros para obtener un grosor adecuado). No es apto para exterior ni condiciones húmedas. DENSIDADES APROXIMADAS DEL MDF ESTÁNDAR SEGÚN GROSOR: de 2,5 a 3 mm 800 Kg/m³ de 4 a 6 mm 780 Kg/m³ de 7 a 9 mm 770 Kg/m³ de 10 a 16 mm 760 Kg/m³ de 18 a 19 mm 755 Kg/m³ de 22 a 25 mm 750 Kg/m³ de 28 a 32 mm 740 Kg/m³ de 35 a 38 mm 730 Kg/m³ de 38 a 40 mm 720 Kg/m³ PESO APROXIMADO DE LOS TABLEROS MDF DE BRICO-TODO (2,44 x 1.22 m) SEGÚN GROSOR: de 3 mm 7 Kg de 5 mm 12 Kg de 7 mm 16 Kg de 10 mm 23 Kg de 16 mm 36 Kg de 19 mm 43 Kg de 30 mm 66 Kg |

| AGLOMERADO SIN CUBRIR |

| Es un tablero fabricado con pequeñas virutas de madera encoladas a presión y sin ningún acabado posterior. Existen principalmente tres tipos de aglomerado según su fabricación: de una capa, de densidad graduada y de tres capas. En el de una capa las virutas son de tamaño semejante y están distribuidas de manera uniforme, resultando una superficie relativamente basta por lo que no admite bien ningún acabado. El de densidad graduada tiene virutas muy finas en las superficies y más bastas en el núcleo siguiendo una transición uniforme. Su superficie es más suave y permite ciertos acabados. El de tres capas tiene el núcleo formado por virutas dispuestas entre dos capas exteriores de partículas muy finas de alta densidad y con alta proporción de resina, lo que da lugar a una superficie muy suave y apta para recibir la mayor parte de los acabados y recubrimientos. Este es el tipo de tablero que trabajamos en BRICO-TODO. Suele ser de color marrón claro moteado y sus cantos son más bastos que la superficie (aglomerado de tres capas). Como consecuencia, los cantos no admiten bien el fresado ni el pintado. Sin embargo su superficie se puede pintar sin problema y admite perfectamente ser chapada o plastificada. Se comercializa en grosores de 10, 16 19 y 30mm. La medida normal es de 244 x 122 cm, pero algunos grosores se fabrican también en 366 x 183 cm. Es el tablero más barato. Es recomendable para cualquier función en el que no quede visto (partes ocultas de mobiliario, tablero para encima del somier, cabeceros forrados, etc) o para mobiliario muy barato, provisional o de almacén. Los niños lo utilizan también para secar hojas de árboles entre dos tableros. En construcción se utiliza el aglomerado sin cubrir en división de interiores, como base de cubiertas, enfoscados, montaje de stands, bases para suelos, etc. No se puede utilizar en condiciones de humedad (exteriores, cuartos de baño, etc) pues tiende a hincharse y no se recupera con el secado. Para estas condiciones existe el aglomerado hidrófugo que es un tipo de aglomerado al que se le añaden productos químicos que repelen la humedad. DENSIDADES APROXIMADAS DEL AGLOMERADO DE TRES CAPAS SEGÚN GROSOR: de 8 a 13 mm 690 a 650 Kg/m³ de 15 a 19 mm 645 a 625 Kg/m³ de 22 a 25 mm 600 a 580 Kg/m³ de 30 a 45 mm 570 a 520 Kg/m³ PESO APROXIMADO DE LOS AGLOMERADOS DE BRICO-TODO (2,44 x 1.22 m) SEGÚN GROSOR: de 10 mm 20 Kg de 16 mm 30 Kg de 19 mm 35 Kg de 30 mm 50 kg |

| AGLOMERADO PLASTIFICADO |

| Es un aglomerado (de 3 capas) que recibe en sus caras un recubrimiento de melamina (es un tipo de plástico) en colores lisos o de imitación de maderas, granitos, etc. Durante el plastificado se produce la polimerización de la melamina introduciéndose en los poros del tablero y proporcionando un agarre perfecto. La melamina es una barrera contra la humedad, el vapor, los agentes químicos, la erosión y el rayado. Las imitaciones de madera de la melamina son cada vez más perfectas, pues actualmente se utilizan para su fabricación fotos reales de maderas transformadas mediante programas de ordenador, y en algunos casos es difícil distinguirla de una madera barnizada, sobre todo para un profano en la materia. La melamina puede ser lisa, con acabado poro o catedral, o con acabado lluvia. El acabado poro o catedral consiste en grabar suavemente la veta de la madera para que sea perceptible a la vista y al tacto. El acabado lluvia es un grabado de pequeñas rayitas a modo de lluvia. El grosor de la melamina determina la calidad del tablero. Durante el proceso de fabricación se produce la polimeración de la melamina, introduciéndose ésta en el tablero, proporcionando un agarre perfecto. También debido a la polimeración de la melamina, se provoca que ésta fluya en la superficie, proporcionando un cerramiento y un acabado excelente. Debido a estos procesos, el tablero de melamina adquiere unas características propias, que lo hacen más resistente a la acción de agentes externos como el vapor de agua, los agentes químicos, la erosión, el rayado, las altas temperaturas, etc.No admite ningún tipo de acabado y es necesario rematar los cantos vistos con cinta de cantear o moldura. Se limpia con un trapo húmedo y jabón neutro. Es un tablero barato y se comercializa en los mismos grosores que el aglomerado sin cubrir. La medida del tablero es de 244 x 122 cm. Se utiliza principalmente para la construcción de muebles funcionales, económicos y de muy fácil mantenimiento. Ideal para hacer interiores de armarios incluyendo el forrado. No soporta condiciones extremas de humedad y no es resistente al exterior principalmente porque al cantearlo no se produce un sellado perfecto de los mismos.. |

| AGLOMERADO CHAPADO |

| Es un aglomerado (de tres capas) al que se le ha pegado en sus caras chapa de madera natural. Viene ya lijado para permitir darle el acabado directamente, aunque siempre conviene pasarle antes una lana de acero 00 ó 000 en el sentido de la veta. Se puede teñir, barnizar, encerar, pintar y lacar. Los cantos vistos hay que rematarlos con cinta de cantear o moldura. No es un tablero muy barato y su precio es muy variable dependiendo del tipo de madera usada en la chapa. Se comercializa en los mismos grosores que el aglomerado sin cubrir. La medida del tablero es de 244 x 122 cm. Se utiliza principalmente para hacer todo tipo de muebles de calidad pudiéndose combinar con listones o partes de madera maciza. Los muebles modernos utilizan este tipo de tablero debido a su belleza y estabilidad dimensional. Tampoco soporta mucha humedad (depende del acabado que se le dé) y no es apto para exterior. |

| TABLEX |

| Es un tablero fabricado a partir de fibras de madera húmedas sometidas a gran presión y elevada temperatura. Para unir las fibras se utilizan resinas naturales contenidas en las mismas. Tiene una cara lisa y otra rugosa y se caracteriza por su extremada dureza. Su color es marrón oscuro y se comercializa en grosor de 3,2mm. La medida del tablero es de 244 x 122 cm. Existe también perforado para permitir la aireación. Es un tablero barato. Se utiliza principalmente como traseras de muebles y fondos de cajones. También es muy utilizado como base para pintar y para algunas partes de embalajes. También como trasera de portafotos, posters y puzzles, y como protección de mesa para hacer cortes con cuter. Forrado con tela y con imprimación, se utiliza como lienzo. PESO APROXIMADO DE LOS TABLEX DE BRICO-TODO (2,44 x 1.22 m): de 3,2 mm 9 Kg |

| TABLEX PLASTIFICADO |

| Es un tablex al que se le ha recubierto su cara lisa con melamina de colores lisos o de imitación de maderas, granitos etc. Es un complemento de los tableros aglomerados plastificados. Se comercializa en grosor de 3,2mm y es un tablero barato aunque más caro que el tablex crudo. La medida del tablero es de 244 x 122 cm. Se utiliza principalmente como traseras de muebles y fondos de cajones a juego con los tableros plastificados. También puede utilizarse como revestimiento decorativo de paredes y forrado de armarios pegándose directamente con masilla de fijación. |

| CONTRACHAPADO |

| Existen diferentes tipos de contrachapados según los diferentes usos y en función de la especie de madera utilizada, el tipo de encolado y la calidad de las chapas. La construcción de todos ellos se basa en la superposición de placas o chapas estructurales de madera alternando el sentido de la fibra y pegadas entre sí. Deben ser simétricos con respecto a la placa o placas centrales (alma). Esta disposición alterna de las fibras (en ángulo recto) es lo que le da una gran estabilidad dimensional, una gran resistencia al alabeo y una no dirección natural de ruptura. Existe también el contrachapado al hilo (las fibras de cada chapa van en la misma dirección) que se utiliza principalmente como sustitutivo de la madera maciza en los laterales de cajones. La calidad de un contrachapado viene dada por la calidad de sus chapas y el tipo de adhesivo empleado en su fabricación. Existen las siguientes clases de contrachapado: 1.- Contrachapado de interior. Sirve para aplicaciones de interior no estructurales y normalmente tiene una cara de mayor calidad que la otra. 2.- Contrachapado de exterior. Los hay para exposición total o parcial al exterior y sirve para aplicaciones no estructurales. 3.- Contrachapado náutico. Es un contrachapado estructural de alta calidad con las dos caras de calidad fabricado principalmente para usos náuticos. 4.- Contrachapado estructural. Está indicado para usos industriales en los que la resistencia y durabilidad son las características primordiales. Las caras suelen ser de peor calidad. El contrachapado que trabajamos en BRICO-TODO es para interior, de madera africana de Calabó, fibras alternas y con su cara anterior de mayor calidad. Se fabrica en grosores desde 3mm a 2cm. La medida del tablero es de 244 x 122 cm. También tenemos contrachapados de 4mm con una de sus caras con chapa de pino, sapely, haya o roble. Actualmente estos tableros se están haciendo de MDF chapado para que se tuerzan menos. El contrachapado de interior es un tablero muy ligero y no es muy barato debido a su proceso de fabricación. Sus principales usos son la carpintería de interior, traseras y fondos de cajones en muebles de calidad, marquetería, maquetas, manualidades, armazones y embalajes. También puede servir para el forrado decorativo de paredes e interiores de armario. PESO APROXIMADO DE LOS CONTRACHAPADOS DE BRICO-TODO (2,44 x 1.22 m) SEGÚN GROSOR: de 3 mm 3 Kg de 5 mm 7 Kg de 7 mm 8 Kg de 10 mm 14 Kg de 20 mm 28 Kg |

| PINO MACIZO |

| Normalmente el tablero macizo tanto de pino como de cualquier otra madera se fabrica alistonado, es decir, pegando listones a tope entre sí. Esto es necesario para obtener tableros anchos y de mayor estabilidad, así como para conseguir un mejor aprovechamiento del tronco. Un tablero macizo de una pieza aparte de no poder ser muy ancho tenderá a arquearse o alabearse a no ser que se obtenga cortándolo radialmente del tronco. Existen muchas calidades de tablero macizo dependiendo de la madera utilizada y de los defectos que tenga. En BRICO-TODO trabajamos tablero de Pino Insignis de 1ª calidad (una cara limpia sin nudos y la otra con algún nudo). El Pino Insignis es originario de la costa de California (EE.UU.), pero actualmente se encuentra difundido por muchas partes del Mundo, incluyendo la Cordillera Cantábrica en España. El tablero alistonado de pino macizo es relativamente ligero y tiene mucha más resistencia en la dirección de sus fibras que en la transversal. Para que tenga buena estabilidad es necesario un correcto proceso de secado. Se puede fresar, tallar y su encolado (con cola blanca) no presenta problemas. Se fabrica en multitud de grosores (nosotros trabajamos de 18, 22 y 30mm) y no es un tablero muy barato debido principalmente al coste de la materia prima. La medida normal del tablero es de 240 x 120 cm. Es de color claro pardo-amarillento y se oscurece relativamente rápido con la exposición a la luz. Aunque viene lijado de fábrica, conviene lijar con lija suave y lana de acero previamente al acabado, para conseguir un resultado óptimo. Se puede teñir, barnizar, encerar, pintar y lacar. Es recomendable para cualquier tipo de mueble de calidad, aunque se utiliza mucho más para mueble rústico donde el movimiento de la madera tiene menos importancia. DENSIDAD APROXIMADA DEL PINO INSIGNIS 500 Kg/m³ PESO APROXIMADO DE LOS TABLEROS ENTEROS DE BRICO-TODO (2,44 x 1,22 m) SEGÚN GROSOR: de 18 mm 27 Kg de 22 mm 33 Kg de 30 mm 45 Kg |

PROCESOS DE PRODUCCION DEL PAPEL.VENTAJAS DE RECICLADO

PROCESOS DE PRODUCCION DEL PAPEL

Pasta mecánica de madera Con la primera elaboración de la madera (primer proceso), se obtiene un producto impuro, porque la celulosa se utiliza mezclada con el resto de los componentes de la madera. Se utiliza para la elaboración de papeles de baja calidad (por ejemplo: papel prensa para periódicos); tiene más aprovechamiento pero menos calidad, además tienen escasa consistencia y amarillea al poco tiempo de fabricación. Pasta morena Se obtiene simplemente desfibrando la madera después de haberla lavado y hervido (para eliminar materias incrustantes y facilitar el desfibrado). Se consigue una pasta de fibras largas y resistentes. Se emplea para la elaboración de cartones, papel de embalaje, sacos de papel, etc. Pasta química o celulósica Para la elaboración de papeles de buena calidad. Los primeros pasos son similares a los de la pasta mecánica pero luego: se cocina la madera con una solución llamada bisulfito, a gran temperatura (a vapor en la “lejiadora”). Luego se lava la masa con agua caliente para sacarle los restos de bisulfito, se blanquea y se desfibra, y finalmente obtenemos una buena pasta de celulosa. Pasta de paja Se obtiene de cereales y de arroz. Posee un color amarillento y se emplea para la elaboración de papeles de carnicería y para el interior del cartón ondulado. Pasta de recortes El recorte de papel se mezcla con las pastas para abaratar los costos. Según de donde proceda el recorte se dividen en las siguientes categorías:

- De cortes de bobina: en la fábrica al cortar las bobinas, papeles de buena calidad.

- De guillotina: aquí se clasifica según la blancura, composición, etc.

- Recortes domésticos: estos provienen de las oficinas, para elaborar papeles de baja calidad

- De la calle o impresos: solo utilizado para fabricar cartón gris.

Pasta de trapos Al estar compuesto por celulosa pura (libre de cortezas, lignina, etc) solo se realiza antes del proceso, una limpieza. Se emplean trapos de algodón, cáñamo, lino, yute y seda. Con ella se realizan papeles de primera.

Tipos de papel

Papel cristal Papel traslúcido, muy liso y resistente a las grasas, fabricado con pastas químicas muy refinadas y subsiguientemente calandrado. Es un similsulfurizado de calidad superior fuertemente calandrado. La transparencia es la propiedad esencial. Papel rígido, bastante sonante, con poca mano, sensible a las variaciones higrométricas. A causa de su impermeabilidad y su bella presentación, se emplea en empaquetados de lujo, como en perfumería, farmacia, confitería y alimentación. Vivamente competido por el celofán o sus imitaciones. Papel de estraza Papel fabricado principalmente a partir de papel recuperado (papelote) sin clasificar. Papel libre de ácido En principio, cualquier papel que no contenga ningún ácido libre. Durante su fabricación se toman precauciones especiales para eliminar cualquier ácido activo que pueda estar en la composición, con el fin de incrementar la permanencia del papel acabado. La acidez más común proviene del uso de aluminio para precipitar las resinas de colofonia usadas en el encolado, de los reactivos y productos residuales del blanqueo de la pasta (cloro y derivados) y de la absorción de gases acídicos (óxidos de nitrógeno y azufre) de atmósferas contaminadas circundantes. Un proceso de fabricación de papel ácido es incompatible con la producción de papeles duraderos. Papel kraft Papel de elevada resistencia fabricado básicamente a partir de pasta química kraft (al sulfato). Puede ser crudo o blanqueado. En ocasiones y en algunos países se refiere al papel fabricado esencialmente con pastas crudas kraft de maderas de coníferas. Los crudos se usan ampliamente para envolturas y embalajes y los blanqueados, para contabilidad, registros, actas, documentos oficiales, etc. El término viene de la palabra alemana para resistencia. Papel liner Papel de gramaje ligero o medio que se usa en las cubiertas, caras externas, de los cartones ondulados. Se denomina kraftliner cuando en su fabricación se utiliza principalmente pasta al sulfato (kraft) virgen, cruda o blanqueada, normalmente de coníferas. La calidad en cuya fabricación se utilizan fibras recicladas se denomina testliner, a menudo constituido por dos capas. Papel (cartón) multicapa Producto obtenido por combinación en estado húmedo de varias capas o bandas de papel, formadas separadamente, de composiciones iguales o distintas, que se adhieren por compresión y sin la utilización de adhesivo alguno. Papel pergamino vegetal Papel sulfurizado verdadero Papel simil-pergamino Papel sulfurizado verdadero Papel similsulfurizado Papel exento de pasta mecánica que presenta una elevada resistencia a la penetración por grasas, adquirida simplemente mediante un tratamiento mecánico intensivo de la pasta durante la operación de refinado, que también produce una gelatinización extensiva de las fibras. Su porosidad (permeabilidad a los gases) es extremadamente baja. Se diferencia del sulfurizado verdadero en que al sumergirlo en agua, durante un tiempo suficiente, variable según la calidad, el simil pierde toda su resistencia mientras que el sulfurizado conserva su solidez al menos en parte. Papel sulfurizado Papel cuya propiedad esencial es su impermeabilidad a los cuerpos grasos y, asimismo, una alta resistencia en húmedo y buena impermeabilidad y resistencia a la desintegración por el agua, incluso en ebullición. La impermeabilización se obtiene pasando la hoja de papel durante unos segundos por un baño de ácido sulfúrico concentrado (75%, 10ºC) y subsiguiente eliminación del ácido mediante lavado. Al contacto con el ácido, la celulosa se transforma parcialmente en hidrocelulosa, materia gelatinosa que obstruye los poros del papel y lo vuelve impermeable. Papel tisú Papel de bajo gramaje, suave, a menudo ligeramente crespado en seco, compuesto predominantemente de fibras naturales, de pasta química virgen o reciclada, a veces mezclada con pasta de alto rendimiento (químico-mecánicas). Es tan delgado que difícilmente se usa en una simple capa. Dependiendo de los requerimientos se suelen combinar dos o más capas. Se caracteriza por su buena flexibilidad, suavidad superficial, baja densidad y alta capacidad para absorber líquidos. Se usan para fines higiénicos y domésticos, tales como pañuelos, servilletas, toallas y productos absorbentes similares que se desintegran en agua. Papel permanente Un papel que puede resistir grandes cambios físicos y químicos durante un largo periodo de tiempo (varios cientos de años). Este papel es generalmente libre de ácido, con una reserva alcalina y una resistencia inicial razonablemente elevada. Tradicionalmente la comunidad cultural ha considerado crucial usar fibras de alta pureza (lino o algodón) para asegurar la permanencia del papel. Hoy día, se considera que se ha de poner menos énfasis en el tipo de fibra y más sobre las condiciones de fabricación. Un proceso de fabricación ácido es incompatible con la producción de papeles permanentes. Papel fluting Papel fabricado expresamente para su ondulación para darle propiedades de rigidez y amortiguación. Normalmente fabricado de pasta semiquímica de frondosas (proceso al sulfito neutro, NSSC), pasta de alto rendimiento de paja de cereales o papel recuperado, se usa en la fabricación de cartones ondulados.

Propiedades

Durabilidad del papel La durabilidad expresa principalmente la capacidad del papel para cumplir sus funciones previstas durante un uso intensivo y continuado, sin referencia a largos periodos de almacenado. Un papel puede ser durable (al resistir un uso intensivo durante un tiempo corto) pero no permanente (debido a la presencia de ácidos que degradan lentamente las cadenas celulósicas). Estabilidad dimensional Capacidad de un papel o cartón para retener sus dimensiones y su planidad cuando cambia su contenido en humedad, por ejemplo, bajo la influencia de variaciones en la atmósfera circundante. Un alto contenido en hemicelulosas promueve el hinchamiento de las fibras y su inestabilidad. Mano Término aplicado a un papel que expresa la relación entre su espesor y el gramaje. Su valor disminuye cuando aumentan la compactación y la densidad de la hoja. Permanencia Se refiere a la retención de las propiedades significativas de uso, especialmente la resistencia mecánica y el color, después de prolongados periodos de tiempo. Un papel es permanente cuando retiene sus características iniciales. Un papel puede ser permanente (retiene sus características iniciales) pero no durable, debido, por ejemplo, a su baja resistencia inicial. Resiliencia Capacidad del papel para retornar a su forma original después de haber sido curvado o deformado. La presencia de pasta mecánica en la composición confiere dicha propiedad. Carteo Combinación de tacto y sonido que produce una hoja de papel cuando se agita manualmente.

Etapas del proceso

Refinado: la pasta se refina para desfibrar y cortar las fibras a fin de adaptarlas al tipo de papel deseado. De este proceso depende el grado de resistencia que tendrá el papel al doblado, reventado y rasgado.

El papel puede sufrir dos tipos de refinamiento: graso o magro

- El graso deja las fibras muy hidratadas dotando al papel de resistencia, rigidez y cierta transparencia, pero le quita flexibilidad y lo hace quebradizo, con dificultad para el plegado (papeles vegetales, de fumar, pergaminos).

- El magro deja las fibras enteras o truncadas, lo que le da al papel flexibilidad, facilidad para el plegado, grosor, blandura y opacidad (son por ejemplo los papeles absorbentes, de impresión, offset, etc.)

Encolado: en esta etapa, se le añade cola al papel, para evitar que sobre el papel se corra la tinta al imprimir o escribir. De este proceso depende el grado de permeabilidad.

Se puede realizar en dos momentos: en masa o en superficie.

- En masa se realiza en el transcurso de la fabricación, en el momento en el que se preparan las masas (las pasta).

- En superficie cuando el papel está casi seco, en el tercio de la sequeria.

El encolado consiste en la adición de productos hidrófobos (como colas de resina, gelatina, colas reforzadas y productos fijantes como sulfato de alúmina).

La finalidad es evitar la penetración de líquidos en el papel que originan problemas de resistencia y de impresión (por ejemplo los caracteres pueden perder nitidez).

El encolado en masa retarda la penetración de líquido a través de la envoltura hacia los materiales. La porosidad disminuye si se utilizan gelatinas como cola. La blancura también disminuye ya que las sustancias que se emplean son menos blancas que la celulosa. La opacidad también disminuye (en general el encolado disminuye las características físicas de los papeles como pliegues, alargamiento, estallido, etc.)

Sirve también para favorecer la retención del siguiente paso: la incorporación de cargas y la mejora de la uniformidad del color.

Cargas: son productos en polvo (normalmente procedentes de la molturación de rocas) que contribuyen a darle cuerpo al papel, además de contribuir sustancialmente a conseguir otras características como: disminuir el brillo, aumentar la resistencia mecánica, crear una microporosidad adecuada para su transpirabilidad, facilitar su lijado, aumentar su poder de relleno, etc. Las más utilizadas son: carbonato de calcio, caolín, mica, talco, sílice, yeso, sulfato de bario, etc.

Como las cargas son más económicas que la celulosa, disminuye el precio del papeles. Los productos de carga rellenan todos los vacíos existentes entre las fibras, con lo cual los papeles adquieren una superficie uniforme, al mismo tiempo que se ablandan, reducen su transparencia y mejoran condiciones para la impresión.

La blancura del papel, su brillo u opacidad, dependen de la clase de producto de carga. El grano más fino, por ejemplo, produce mayores opacidades y una blancura más elevada. Las cargas son productos que dan cuerpo al papel que no posee mucha celulosa. La proporción que se le añade a las pastas de cargas varía proporcionalmente a su calidad (más carga, peor calidad). Se usan cargas: minerales (caolín, yeso, talco, carbonatos de cal, nitro, etc.) y orgánicas (fécula de patata, almidón)

Pigmentos: al igual que las cargas, rellenan los huecos del papel dando más opacidad y blancura. Se diferencian de éstas por el modo en que se aplican y porque las partículas son más pequeñas. Los pigmentos se aplican en superfície y las cargas en masa.

Coloración: se le añaden a la pasta sustancias colorantes de naturaleza mineral u orgánica (según el tipo de papel). Los colores obtenidos de sustancias minerales son más resistentes a la luz que los derivados orgánicos.

Se puede añadir el color en masa (en las mezcladoras) o en algunos tipos de papel se efectúa cuando se forma la hoja en la máquina continua.

Agente de Blanqueo Optico (A.B.O.): El agente de blanqueo óptico se utiliza para dar un efecto visual de mayor blancura al papel. Para que os hagáis una idea es el responsable de que veamos ese brillo azulado cuándo el papel está bajo una luz ultravioleta.

Ligantes: Debido al carácter orgánico de las fibras y el carácter inórganico de los aditivos (cargas, pigmentos...) se necesitan los ligantes para poder unirlos entre sí. Éstos crean unos "puentes" que unen los aditivos entre sí y después los unen a la fibra. Los más utilizados són:

- Almidón

- Latex

- Alcohol polivinílico

Procesos de elaboración: (máquina continua)

La pasta del refinado pasa a unos depósitos de reserva (llamados Tinas) donde unos aparatos agitadores mantienen la pasta en continuo movimiento. Luego pasa por un depurador probabilístico y por uno dinámico o ciclónico. El depurador probabilístico separa las impurezas grandes y ligeras (plásticos, astillas..) y los dinámicos separan las impurezas pequeñas y pesadas (arenas, grapas..) Luego la pasta es llevada a la caja de entrada mediante el distribuidor que transforma la forma cilíndrica de la pasta (venía por tubos) en una lámina ancha y delgada.

Después llega a la mesa de fabricación, que contiene una malla metálica de bronce o de plástico, que al girar constantemente sobre los rodillos, hace de tamiz que deja escurrir parte del agua, y a la vez realiza un movimiento de vibración transversal para entrelazar las fibras.

Las telas transportan al papel por unos elementos desgotadores o de vacío, entre ellos nos encontramos los foils, los vacuofoils, las cajas aspirantes, el rodillo desgotador o "Dandy Roll" y el cilindro aspirante. La función de estos elementos es la de absorber el agua que está junto a las fibras, haciendo que la hoja quede con un buen perfil homogéneo a todo el ancho.

Después la hoja es pasada por las prensas, éstas están provistas de unas bayetas que transportan el papel y a la vez absorben el agua de la hoja cuándo ésta es presionada por las prensas. El prensado en húmedo consta de 4 fases:

1ª fase, compresión y saturación de la hoja El aire abandona los espacios entre fibras y su espacio es ocupado por el agua, hasta llegar a la saturación de la hoja, que es cuándo la hoja no puede absorber más agua.

2ª fase, compresión y saturación de la bayeta Se crea una presión hidráulica en el papel y el agua empieza a pasar del papel a la bayeta hasta llegar a la saturación de ésta.

3ª fase, expansión de la bayeta La bayeta se expansiona más rápido que el papel y sigue absorbiendo agua hasta la máxima sequedad de la hoja

4ª fase, expansión de la hoja Se crea una presión hidráulica negativa y el agua vuelve de la bayeta al papel, en éste momento hay que separar la hoja de la bayeta lo más rápidamente posible.

Después del prensado en húmedo la hoja pasa a los secadores dónde se seca mediante unos cilindros que son alimentados con vapor. La hoja es transportada por unos paños que ejercen una presión sobre los secadores para facilitar la evaporación del agua de la hoja.

De los secadores el papel llega a la calandria o calandra. Estos son cilindros superpuestos verticalmente y apretados entre sí que en su interior puede circular vapor para calentar el papel, o agua para refrescarlo (según el tipo de papel que se desee fabricar). Así se le da al papel un ligero alisado que puede ser definitivo (si se está fabricando papel alisado) o preparatorio para la calandria de satinado (que según la intensidad de la presión de los cilindros, se obtienen diferentes satinados). Este proceso además de alisar y compactar la estructura del papel, da mayor brillo a la superficie del papel.

Finalmente el papel llega al plegador donde se procede a recogerlo en una bobina.

Manufactura

Las fibras para su fabricación requieren de unas propiedades especiales, como alto contenido en celulosa, bajo costo y fácil obtención, por lo que las más comúnmente usadas son las vegetales. La materia prima más común es la pulpa de celulosa, proveniente de madera de árboles, principalmente pinos, por su precio y la calidad de su fibra (muy larga), y eucaliptos, pues es muy barata y resistente. También se utilizan otros materiales, como el algodón y el cáñamo.

Nos centraremos en la producción de papel, ya que el proceso de obtención de pasta o pulpa es un tema totalmente diferente.

Preparación de las fibras

Papel reciclado

Obtención de papel con materia prima reciclada. Los pasos de formación de la hoja y su manipulación son los mismos. La diferencia radica en que el material utilizado es papel. Éste es obtenido en su mayor parte de los sobrantes de edición (mejor calidad, menos utilizado, más limpio y homogéneo) y de las recogidas selectivas (papel más sucio por estar utilizado y desconocerse su composición exacta, periódicos mezclados con revistas, cajas de cartón usadas, etc.)

Papel de pasta virgen

Una vez se tiene la pasta de papel, obtenida por medios químicos (pasta química o Wood Free, se consigue disolviendo la lignina) o medios mecánicos (pasta mecánica, no se elimina la lignina sino que se separan las fibras por fricción), hay que acondicionarla para el proceso de fabricación.

Pulper

La pasta se prepara en un aparato llamado pulper (dispositivo semejante a una gran batidora), donde se mezcla agua con la pasta de papel. La pasta puede estar en forma de fardos y balas (muchas hojas de pasta de papel), a granel (pasta de papel desmenuzada) o, si se trata de una fábrica integrada cuyo proceso de pasta y de papel se realiza en la misma factoría, en suspensión de agua.

El pulper es una gran cuba, normalmente a nivel inferior del suelo, en cuyo interior se encuentra una gran hélice. Al añadir la pasta de papel, comienza el proceso de disgregación de fibras, primero por el impacto al caer los fardos, después por el rozamiento de la hélice con la pasta y finalmente por el rozamiento de las mismas fibras entre sí. Esta acción genera calor que ayuda a la dispersión.

Según el tipo de producción, se puede usar papel viejo, obteniendo un papel de menor calidad (papel reciclado). Aunque siempre se mezcla con pasta virgen, ya que las fibras se estropean, se rompen y dejan de ser útiles para la fabricación. Es imposible reciclar o reutilizar papel indefinidamente.

Refino

Después, las fibras en suspensión se han de tratar físicamente mediante un proceso de fricción, para aumentar su capacidad de "afieltrarse" y unirse entre sí. A este proceso se le llama "refino". Consiste en frotar las fibras entre sí y contra unos discos metálicos. Esto hace que se rompan parcialmente y se creen una especie de pelos que son los que crearán los puentes de hidrógeno y darán al papel mayor resistencia a la tracción.

Cada tipo de fibra papelera y cada tipo de papel usan una refinación distinta que se adecua a cada necesidad.

Al aumentar el grado de refinación de una pasta disminuye su opacidad, aumenta la resistencia a la tracción y disminuye la porosidad.

El papel cebolla (típico papel usado en dibujo, semitransparente) está muy refinado.

Una vez refinado, pasa por varias tinas (contenedores de líquidos) donde se le añaden aditivos tales como colorantes, cargas minerales (para añadir blancura, disminuir porosidad, etc.), productos especiales (para aumentar la resistencia al agua, a la tracción, etc.)

Una vez se le han añadido todos los elementos que se necesitan y la pasta ha reposado un pequeño tiempo para eliminar la latencia (propensión de la fibra a enredarse, convirtiéndose en pegotes), llega a la máquina de papel donde será tratado para ser después secado en un sitio secante.

La máquina de papel

Es el elemento más importante. Es el lugar donde la pasta en suspensión se convierte en papel.

Aunque hay varios tipos, la más extendida es la máquina de mesa plana, derivada de la primera máquina inventada por Fourdrinier en tiempos de Napoleón.

Consta de varios elementos, se citan los más importantes por orden de utilización y la utilidad que desempeñan.

Cabeza de máquina

Se encarga de expulsar la pasta de papel en una fina capa sobre la tela de la máquina de papel.

Básicamente es una caja alargada, en cuyo interior circula la pasta. En su extremo inferior, tiene una abertura en su largo por donde sale la película de pasta. El ancho de esta abertura se controla con unos labios, que al aumentar su distancia entre sí dejan caer más o menos cantidad. Controlando la salida de pasta de los labios se obtienen distintas propiedades de la hoja formada.

Al salir de los labios, cae directamente en la tela de máquina, ésta en su inicio, se le da un movimiento horizontal para mitigar un sentido de la fibra pronunciado.

Al caer las fibras tienden a colocarse en una posición paralela al movimiento de la tela, si no se elimina en parte, el papel tendrá una serie de características no adecuadas, como menor estabilidad dimensional (al humedecerse el papel, las celulosa se hincha, si todas las fibras van en el mismo sentido, se hincharán más en sentido longitudinal que en el transversal), mayor desgarro (fibras menos unidas).

Un experimento sencillo para descubrir el sentido de la fibra: tomar una hoja de periódico (tienen el sentido muy marcado), desgarrarla (sin tijeras, usar las manos), primero en el sentido de las letras impresas y después en el contrario, puede verse que en un sentido sale una línea casi recta, mientras que en el otro es complicado conseguir.

En otros papeles de gran calidad esta diferencia es casi imperceptible, se han de realizar ensayos más complicados (rigidez por ejemplo).

Tela

Es una malla muy fina donde se coloca la pasta de papel y comienza el desgote y secado.

La primera parte del secado es por gravedad, el agua cae atravesando la tela y las fibras quedan retenidas en la parte superior.

Después, el exceso de agua no desgota por sí sola, por lo que hay que ayudarla con varios elementos.

- Foils

Unas piezas, generalmente de plástico, que se colocan en la parte inferior de la tela. Tienen un ligero ángulo de descenso que al contacto con la malla generan un cierto vacío.

- Vacuum foils

Lo mismo que los foils, pero además absorben el agua mediante bombas de vacío.

- Dandy

Un gran rodillo hueco, cuyo exterior está recubierto de una malla. Se coloca en la parte superior de la tela en contacto directo con el papel. Mediante presión y, en algunos casos bombas de vacío, exprime el agua.

Además puede tener una serie de dibujos en relieve, que al presionar sobre el papel húmedo crea las marcas al agua. Es posible ver marcas de agua si se coloca, por ejemplo, un billete de banco al trasluz.

Al eliminar el agua en su mayor parte, el papel comienza a tener consistencia y se coloca en la sección de prensas y secadores.

Prensas y secadores

Una vez el papel ya ha adquirido consistencia, se ha de eliminar toda la humedad posible, para esta etapa se usa presión y calor.

La presión se da por medio de pares de rodillos recubiertos de goma; entre los rodillos y la hoja de papel corre una cinta de fieltro que absorbe el agua escurrida por la presión del rodillo.

La banda de papel prensada se hace pasar por una serie de rodillos huecos por los que circula vapor a altas temperaturas, para ello se acompaña con una manta de fieltro que evita que la hoja se aparte del cilindro ayudando al secado y guiando la hoja por ellos.

Cocina

Es un proceso aparte del de fabricación del papel en el que se elaboran los productos para ser aplicados a la superficie del papel para modificar aspectos del producto final. Después continúa otra serie más de prensas para terminar el secado.

Este producto aplicado en la máquina de papel es llamado preestucado, luego el papel puede ser llevado a la máquina estucadora para serle aplicado el estucado que junto con una aplicación de presión y calor se da brillo al papel.

Lisas y calandras

Una vez seco, las fibras se han unido convirtiéndose finalmente en lo que consideramos papel. En algunas ocasiones, se requiere un papel muy brillante, o con una lisura especial, esto se consigue presionando entre dos rodillos llamados lisas. Las calandras tienen varios rodillos metálicos colocados unos sobre otros, algunos calentados a vapor.

Otra aplicación de las lisas es la de modificar el calibre o grosor del papel mediante presión.

Pope

Finalmente, el papel fabricado se enrolla en grandes bobinas para su posterior uso. Es un cilindro refrescador con entrada y salida de agua para el correcto enrollado.

VENTAJAS DEL RECICLADO

Recuperar los materiales reciclables disminuye la cantidad de residuos sólidos que se depositan en los sistemas de relleno sanitario, y se prolonga la vida útil de estas facilidades. Al disminuir el volumen de los residuos sólidos destinados a los sistemas de relleno sanitario, los costos de recolección y disposición final son menores. El uso de materiales reciclables como materia prima en la manufactura de nuevos productos ayuda a conservar recursos naturales renovables y no renovables.

Para manufacturar aluminio reciclado se requiere sólo un 5% de la energía que se requiere cuando se utiliza material virgen. En el caso del papel reciclado se economiza un 45% de energía y en el vidrio un 25%. La recuperación de una tonelada de papel reciclable economiza 3,7000 libras de madera y 24 galones de agua. En conclusión, cuando usamos material reciclable como materia prima para manufacturar nuevos productos se protegen los recursos naturales y se ahorra energía.

En resumen las ventajas que se obtienen del reciclaje son las siguientes:

Se ahorra energía.

Se reducen los costos de recolección.

Se reduce el volumen de los residuos sólidos.

Se conserva el ambiente y se reduce la contaminación.

Se alarga la vida útil de los sistemas de relleno sanitario.

Hay remuneración económica en la venta de reciclables.

Se protegen los recursos naturales renovables y no renovables.

Se ahorra materia prima en la manufactura de productos nuevos con materiales reciclables.

¿CÓMO DESARROLLAMOS UN PROYECTO DE RECICLAJE EN LA ESCUELA?

Aproximadamente el 80% de los residuos sólidos que se generan son reciclables. En el desarrollo de un Programa de Reciclaje se deben tomar en cuenta los siguientes aspectos:

1. Comunicar y solicitar la autorización del director de la escuela para formar un proyecto de reciclaje y la organización ambiental. Luego de obtener la autorización, reunir a los demás compañeros de la escuela para que participen y cooperen con el proyecto.

2. Esta organización debe nombrar un comité, que puede estar integrado por estudiantes, padres, maestros y representantes de la comunidad. El comité requiere nombrar un coordinador, el cual debe ser una persona dinámica. Es importante saber cómo va a funcionar la organización y cómo van a educar a los demás estudiantes y a la comunidad.

3. Realizar un estudio sobre los materiales reciclables que se generan en mayor cantidad en la escuela.

4. Seleccionar aquellos materiales que les permitan lograr sus objetivos. Es importante considerar la seguridad, por ejemplo, la recuperación de las botellas de vidrio requiere una constante supervisión.

5. Designar un lugar o área para el almacenaje del material recuperado.

Recomendación: El papel no puede estar en contacto con el agua porque se contamina.

6. Comenzar la recuperación de los materiales reciclables seleccionados.

7. Luego de almacenar suficientes materiales reciclables, pueden llevarlos al Centro de Acopio más cercano o utilizar los servicios del programa de reciclaje municipal para el recogido.

Recuerden que el Reciclaje es un ciclo que incluye varias etapas: separar, recuperar, procesar y elaborar nuevos productos cuya materia prima son los materiales recuperados.